اجرای گروت ریزی

- اجرای گروت پایه سیمانی

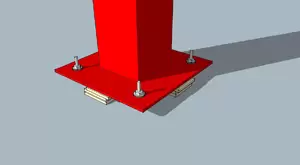

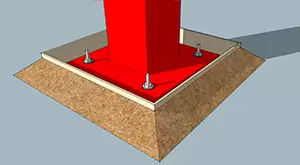

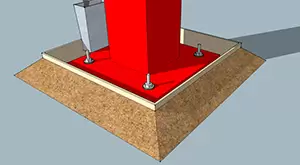

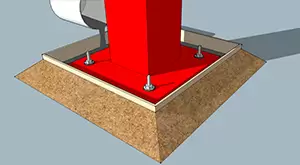

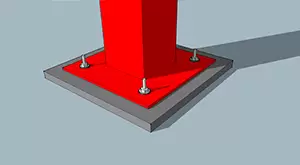

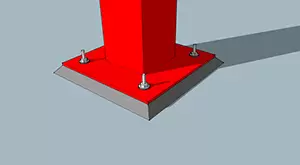

- اجرای بیس پلیت و صفحه ستون ها

- اجرای گروت اپوکسی پایه های پل

- اجرای گروت ریزی سوله ها و کارخانه ها جهت ثابت سازی دستگاه ها

اجرای گروت ریزی | در این مقاله سعی بر این است که ابتدا ضمن ارائه تعریفی مشخص از گروت ، انواع گروت ، کاربرد ، مزایا و روش های اجرای گروت ریزی ؛ اطلاعات جامعی به دنبال کنندگان ارائه گردد.

گروت چیست ؟

گروت سیمانی ترکیبی از آب، سیمان، ماسه و سایر افزودنیهای دیگر تشکیل شده و برای پُر کردن فضاهای خالی و ترکهای بزرگ، و برای جلوگیری از لایه لایه شدن یا خرد شدن مخصوصاً در سطوح افقی بتنی از گروت ریزی استفاده میشود ، گروت ها معمولاً بصورت پودر بوده ، که پس از اختلاط با آب، به صورت یک ملات روان مورد استفاده قرار میگیرند.

یکی از مهمترین ویژگی های انتخاب گروت به جهت انتقال بار از صفحه فلزی پایه ستون به فونداسیون، و به صورت مشخص ، افزایش حجم یا اکسپنشن بوده و در نتیجه اطمینان از پر شدن همیشگی فضای های خالی توسط گروت ریزی می باشد .

این مزیتی است که در بتن یا ملات های ماسه سیمان معمولی تحقق نمی یابد. علاوه بر این ویژگی ، کارایی بالا ، مقاومت زیاد و دوام از جمله دیگر مزایای مورد نیاز گروت ها محسوب می شود.

تحقق مزیت های یک گروت مناسب در انتخاب مصالح و رعایت نسبت های استاندارد و همچنین استفاده از افزودنی های پلیمری و معدنی مناسب است .

به منظور کاهش خطا در تولید گروت و جهت اجرای گروت ریزی استاندارد ، گروت های سیمانی به صورت بسته بندی های پودری خشک توسط شرکت های تولید کننده محصولات شیمیایی ساختمان عرضه می شود که با اضافه نمودن میزان مشخصی آب آماده مصرف می گردد.

انواع گروت

- گروت سیمانی دارای الیاف

- گروت اپوکسی دوجزیی یا سه جزئی

- گروت آماده منبسط شونده

گروت سیمانی

گروت های پایه سیمانی محصولات تک جزیی پودری می باشند که با اضافه کردن میزان مشخصی آب آماده مصرف می گردد. این محصولات از ترکیب سیمان هیدراته، سنگدانه سیلیسی با دانه بندی مشخص و مواد افزودنی ساخته می شوند. از انواع گوناگون افزودنی ها و فوق روان کننده ها ، جهت جبران انقباض در گروت های پایه سیمانی، استفاده می شود .

مشخصات گروت های پایه سیمانی در حالت خمیری و سفت شده، استفاده از این محصولات را در بسیاری از کاربردها قابل قبول می سازد. به گونه ای که می توان از گروت سیمانی جهت انتقال بارهای فشاری استاتیکی به فوندانسیون استفاده کرد.

گروت اپوکسی

گروت اپوکسی معمولا از سه جزء شامل رزین اپوکسی بدون حلال، هاردنر پلی آمین و پودر سیلیس و سایر افزودنی های دیگر است. مقاومت و چسبندگی بالا از جمله ویژگی های گروت های پایه اپوکسی است. همچنین این محصولات در برابر حملات شیمیایی مقاوم بوده و از مقاومت قابل توجهی در برابر بارهای دینامیکی و ضربه برخوردارند. تغییرات حجمی در گروت های پایه اپوکسی به صورت انقباض خطی بوده و تولیدکنندگان از روش های گوناگون جهت جبران این آثار استفاده می نمایند.

داشتن روانی مناسب جهت حرکت کند به سمت کناره های قالب گروت همراه با مقاومت خمشی و فشاری مناسب از ویژگی های گروت اپوکسی می باشد .

عملیات گروت ریزی چگونه صورت می گیرد؟

اگر هنگام گروت ریزی از گروت سیمانی دارای سیالیت استفاده شود ، به علت روان بودن گروت ، فضای های خالی غیر قابل دسترس به راحتی پر می شود . در این روش گروت همانند یک بتن خود متراکم یا باصطلاح SCC Concrete بعد از میکس و ریختن در محل گروت ریزی به خودی خود ، حرکت کرده و در محل قالب تراز می شود و معمولاً نیاز به متراکم کردن جهت حرکت ندارد.

مهمترین عامل در انتخاب گروت

هر یک از گروت ها دارای خصوصیات و عملکردی هستند که بنا به کاربرد آن تعیین می شود

موارد کاربرد گروت

- زیر صفحه ستون سوله ها ، استراکچر های فلزی ، و فضای بین فونداسیون با ستون ها از گروت سیمانی بدون شیرینکج استفاده شود

- فضاهایی که عدم دسترسی مناسب جهت انتقال گروت هستند و نیاز به افزایش حجم دارند از گروت سیمانی منبسط شونده استفاده می شود .

- در مکان هایی که دارای بار استاتیکی زیاد همراه دینامیکی کم و مشابه هست از گروت سیمانی الیاف دار حاوی الیاف شیشه AR چاپت شده به میزان 1 کیلوگرم یا الیاف فلزی به میزان 15 تا 20 کیلوگرم و بدون شیرینکج استفاده می شود .

- در مکان هایی که دارای بار دینامیکی ، لرزش و مشابه هست از گروت اپوکسی 2 یا 3 جزیی بدون شیرینکج استفاده می شود . مانند نصب ماشین آلات صنعتی که دارای انتقال بارهای ضربه ای و دینامیکی استفاده نمود. (نکته : استفاده از گروت اپوکسی درپایه فولادی ماشین آلات دینامیکی که تواما نیروهای ارتعاشی افقی و قائم منتقل می نمایند مجاز است)

- در مکان هایی که احتمال ریزش روغن یا مواد آلاینده شیمیایی هست ، از گروت اپوکسی استفاده می شود.

نکات مهم در گروت ریزی

توجه به نکات زیر در قبل، هنگام و بعد از گروت ریزی باعث افزایش راندمان کاری و بهبود کار می شود.

نکاتی که در هنگام گروت ریزی باید رعایت نمود عبارت اند از:

- سطوح آماده گروت ریزی باید عاری از هرگونه آلودگی روغنی،گرد و غبار باشد.

- معمولاً استفاده از پمپ باد یا واتر جت برای پاک نمودن سطوح از آلودگی توصیه می گردد.

- حداکثر زمان گروت ریزی از زمان شروع برای گروت سیمانی و گروت اپوکسی 25 دقیقه میباشد.

- عموماً مقدار انبساط گروت بعد از گروت ریزی چیزی در حدود 1.5 درصد حجمی میباشد

- عموماً مقاطعی با ضخامت ۱۰ الی ۱۰۰ میلیمتر برای گروت ریزی سیمانی و مقاطع بیشتر برای گروت اپوکسی مناسب هستند.