چکیده

پودر ریخته گری مداوم به عنوان یک روانکار به سطح مذاب در حال ورود به قالب توسط اپراتور دستی یا اتوماتیک اضافه می شود ، تا موجب تسهیل عبور شمش از سطح تیوپ مسی گردد ، این پودر بعد از اضافه شدن به مذاب با نرخ معینی حالت خمیری شکل می گیرد که همانند یک فیلم نازک بین سطح قالب و شمش عبوری لایه ای را تشکیل می دهد ، پودر ریخته گری دارای مزایای از جمله : جلوگیری از اکسیداسیون سطح ، سرباره گیری و جذب ناخالصی های موجود در مذاب ، عایق حرارتی و بالا بردن عمر تیوپ مسی نیز می باشد.

فهرست :

پودر ریخته گری چیست ؟

پودر ریخته گری مداوم ( به انگلیسی : Continuous Casting Mould Powders ) به عنوان یک روانکار به سطح مذاب موجود در تیوپ مسی اضافه می شود تا موجب تسهیل عبور شمش از درون آن شود ؛ با اضافه کردن پودر قالب به سطح مذاب، این پودر با نرخ معینی ذوب شده و یک سرباره شیشه ای مذاب تشکیل میدهد، این سرباره همانند یک فیلم نازک بین تیوپ مسی و پوسته فولادی منجمد شده قرار گرفته و به عنوان یک روانساز بین این دو عمل میکند. همچنین پودر مذکور عایق حرارتی بوده و موجب جذب ناخالصیهای ذوب نیز می گردد.

مشخصات فیزیکی شیمیایی پودر ریخته گری

| عنوان | مقدار |

|---|---|

| ✅ دانسیته | 0/90 - 1/1 گرم بر سانتی متر مکعب |

| ✅ رطوبت | حداکثر 0/5 درصد |

| ✅ بازیسیته | 0/75 - 0/93 |

| ✅ استانداردها مورد استفاده برای تست | ASTME 1031 ,1019 و ISIR 1800 |

| ✅ دمای ذوب | 1170 ± |

ویژگیهای پودر ریختهگری

این محصول روانکاری مناسبی ایجاد کرده و از چسبیدن پوسته منجمد شده به تیوب مسی جلوگیری میکند. وظیفه روانکاری در این پودرها بر عهده فازهای Feldspar است. این پودر در هنگام قرار گرفتن در بین تیوب مسی و فولاد در حین انجماد با ایجاد انتقال حرارت مناسب سبب میشود که فولاد به سرعت و به طور یکنواخت منجمد شود.

- محافظت از ذوب داخل تیوب مسی با ایجاد یک لایه سرباره روی آن: با تشکیل این لایه بر روی مذاب، میزان اکسیداسیون مذاب موجود در تیوب به حداقل میرسد. علاوه بر این، این لایه موجب جلوگیری از انتقال حرارت به وسیله تابش و همرفتی (هدایت) به علت حضور پودر ذوب نشده روی آن میگردد.

- کمک به جذب ناخالصیها از مذاب به علت ترکیب ویژه سرباره آن: نسبت بازیسیتهی بالای این پودر نا خالصیهای مذاب را جذب میکند و این باعث می شود تا این پودر علاوه بر فولادهای ساختمانی برای فولادهای آلیاژی نیز مناسب باشد (خصوصاً برای شرایط ریختهگری بسته).

- کاهش احتمال وجود حفرات ریز زیر سطحی (Pin Holes) در شمش نسبت به زمان استفاده از روغن ریخته گری

- این محصول نسبت به روغنهای ریختهگری اقتصادی تر است.

روش مصرف پودر ریخته گری

در سیستمهای باز اضافه کردن پودر در حین ریختهگری به کمک یک میله فولاد ساده کربنی انجام می شود.اضافه کردن پودر باید به صورت مداوم و یکنواخت باشد تا از کاهش و افزایش شدید پودر در قالب جلوگیری شود. در سیستمهای بسته پودر باید طوری اضافه شود تا همیشه سطح مذاب داخل قالب حاوی پودر ذوب نشده باشد یا به عبارتی سطح قالب تیره باشد. به طور کلی حداقل ضخامت پودر در قالب باید 2 سانتی متر باشد. اگر ضخامت پودر بیش از حد زیاد شود باعث ایجاد کمربند سرباره در قالب می شود که نتیجه آن اختلال در نفوذ سرباره مذاب در فاصله بین قالب و پوسته فولادی است. در مدت های معینی، اپراتوری که پودر را توسط میله فولادی اضافه میکند باید میله را به داخل قالب فرو برده و کمربند سرباره ایجاد شده را خارج کند. باید این عمل به آرامی صورت گیرد تا سبب ورود پودر زینتر شده به داخل جریان مذاب نشود.

- محصولات بر اساس شرایط کارخانه هر مشتری توسط واحد تحقیق و توسعه بررسی و فرمولاسیون آن طراحی می شود و پس از تستهای آزمایشگاهی و عملی لازم مورد تایید قرار می گیرند.

- فرمول مربوط به واحد تولید کارخانه ارائه شده و آنها بر اساس فرمول، مواد اولیه را توزین کرده و داخل پاکت مخصوص می ریزند.

- این مواد داخل میکسر ریخته شده و با هم مخلوط می گردند.

- بسته بندی توسط ماشین بسته بندی انجام می شود.

- مواد بسته بندی شده وزن می گردد و پس از شماره خوردن، داخل انبار محصول قرار می گیرند

کاربردهای مهم پودر ریخته گری

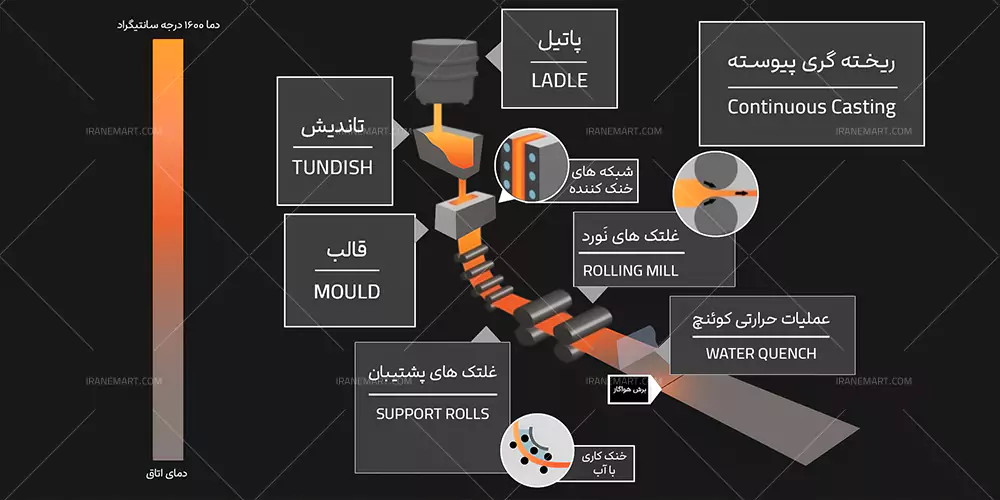

ریختهگری پیوسته فرایندی است که در فلزکاری، به ویژه برای فولاد، استفاده میشود که در آن فلز مذاب به صورت یک شمش نیمه تمام، بلوم یا ورقه جامد میشود تا بعدا در آسیابهای نهایی غلتک داده شود.پودرهای قالب ریختهگری پیوسته، پودرهای آتشبار هستند که در طول این فرایند به سطح قالب اعمال میشوند. آنها چند کارکرد مهم دارند:

- روانکاری - پودر قالب ذوب میشود و یک لایه سرباره روانکار را بین پوسته جامد شونده فولاد و دیواره قالب ایجاد میکند. این امر باعث میشود شمش به آرامی از قالب عبور کند در حالی که جامد میشود.

- انتقال حرارت - سرباره قالب انتقال حرارت را از شمش به دیوارههای خنکشونده قالب بهبود میبخشد. این به کنترل جامد شدن و جلوگیری از برآمدگی کمک میکند.

- جلوگیری از اکسیداسیون - سرباره، سطح بالایی فولاد مذاب را میپوشاند و از اکسیداسیون و جذب نیتروژن بیش از حد از اتمسفر جلوگیری میکند.

- کیفیت سطح یکنواخت - سرباره به دستیابی به استخراج حرارت یکنواخت کمک میکند و کیفیت سطح یکنواختتری را فراهم میکند.

اجزای اصلی پودر ریخته گری

اجزای اصلی پودرهای قالب ریختهگری پیوسته عبارتند از : سیلیس ، فلوئوراسپار ، آلومینا ، کلسیم اکسید، منیزیم اکسید، گرافیت و مواد چسباننده. ترکیب پودر به دقت برای کنترل خواصی مانند دمای ذوب، ویسکوزیته، انتقال حرارت، روانکاری و شکستگی طراحی میشود. انتخاب پودر مناسب برای کیفیت و بهرهوری در ریختهگری پیوسته بسیار مهم است.

جمع بندی کلی

- هدف : پودرهای قالب در طول ریختهگری پیوسته فولاد به سطح قالب اعمال میشوند تا روانکاری، انتقال حرارت، جلوگیری از اکسیداسیون و کیفیت سطح را فراهم کنند.

- ترکیب : آنها از مواد آتشباری مانند سیلیس، آلومینا، فلوئوراسپار، کلسیم اکسید، منیزیم اکسید، گرافیت و مواد چسباننده تشکیل شدهاند. ترکیب دقیق برای کنترل خواص طراحی میشود.

- روانکاری : پودرها ذوب میشوند و یک لایه سرباره روانکار را بین پوسته فولاد و دیواره قالب ایجاد میکنند که باعث خروج آرام شمش میشود.

- انتقال حرارت : سرباره انتقال حرارت هدایتی را از فولاد مذاب به دیوارههای خنکشونده قالب بهبود میبخشد.

- جلوگیری از اکسیداسیون : سرباره سطح بالایی فولاد را میپوشاند و مانع اکسیداسیون از اتمسفر میشود.

- کیفیت سطح : سرباره به دستیابی به جامدسازی و استخراج حرارت یکنواخت کمک میکند و کیفیت سطح را بهبود میدهد.

- ویسکوزیته : ویسکوزیته بهینه برای تعادل روانکاری و انتقال حرارت لازم است. ویسکوزیته زیاد انتقال حرارت را مختل میکند.

- رفتار ذوب : پودر باید سریع و کاملاً ذوب شود تا یک لایه سرباره یکنواخت تشکیل دهد. اغلب از پودرهای کمذوب استفاده میشود.

- مصرف : پودرها در طول ریختهگری به طور مداوم مصرف میشوند و نیاز به تأمین مجدد دارند. نرخ مصرف به عواملی مانند سرعت ریختهگری بستگی دارد.

- خواص پودر مانند ترکیب، توزیع اندازه ذرات و بازیگری باید برای دستیابی به عملکرد مطلوب پودر قالب در ریختهگری پیوسته، دقیقاً کنترل شوند.

سوالات متداول

پودر ریختهگری مداوم ( به انگلیسی : Continuous Casting Mould Powders ) به عنوان یک روانکار به سطح مذاب موجود در تیوپ مسی اضافه می شود تا موجب تسهیل عبور شمش از درون آن شود ؛ با اضافه کردن پودر قالب به سطح مذاب، این پودر با نرخ معینی ذوب شده و یک سربارهی شیشه ای مذاب تشکیل میدهد ، این سرباره همانند یک فیلم نازک بین تیوپ مسی و پوسته فولادی منجمد شده قرار گرفته و به عنوان یک روانساز بین این دو عمل میکند. همچنین پودر مذکور عایق حرارتی بوده و موجب جذب ناخالصیهای ذوب نیز می گردد.

این محصول روانکاری مناسبی ایجاد کرده و از چسبیدن پوسته منجمد شده به تیوب مسی جلوگیری میکند. وظیفه روانکاری در این پودرها بر عهده فازهای Feldspar است. این پودر در هنگام قرار گرفتن در بین تیوب مسی و فولاد در حین انجماد با ایجاد انتقال حرارت مناسب سبب میشود که فولاد به سرعت و به طور یکنواخت منجمد شود. محافظت از ذوب داخل تیوب مسی با ایجاد یک لایه سرباره روی آن: با تشکیل این لایه بر روی مذاب، میزان اکسیداسیون مذاب موجود در تیوب به حداقل میرسد. علاوه بر این، این لایه موجب جلوگیری از انتقال حرارت به وسیله تابش و همرفتی (هدایت) به علت حضور پودر ذوب نشده روی آن میگردد. کمک به جذب ناخالصیها از مذاب به علت ترکیب ویژه سرباره آن: نسبت بازیسیتهی بالای این پودر نا خالصیهای مذاب را جذب میکند و این باعث می شود تا این پودر علاوه بر فولادهای ساختمانی برای فولادهای آلیاژی نیز مناسب باشد (خصوصاً برای شرایط ریختهگری بسته). کاهش احتمال وجود حفرات ریز زیر سطحی (Pin Holes) در شمش نسبت به زمان استفاده از روغن ریخته گری این محصول نسبت به روغنهای ریختهگری اقتصادی تر است.

محصولات بر اساس شرایط کارخانه هر مشتری توسط واحد تحقیق و توسعه بررسی و فرمولاسیون آن طراحی می شود و پس از تستهای آزمایشگاهی و عملی لازم مورد تایید قرار می گیرند. فرمول مربوط به واحد تولید کارخانه ارائه شده و آنها بر اساس فرمول، مواد اولیه را توزین کرده و داخل پاکت مخصوص می ریزند. این مواد داخل میکسر ریخته شده و با هم مخلوط می گردند. بسته بندی توسط ماشین بسته بندی انجام می شود. مواد بسته بندی شده وزن می گردد و پس از شماره خوردن، داخل انبار محصول قرار می گیرند

روانکاری - پودر قالب ذوب میشود و یک لایه سرباره روانکار را بین پوسته جامد شونده فولاد و دیواره قالب ایجاد میکند. این امر باعث میشود شمش به آرامی از قالب عبور کند در حالی که جامد میشود. انتقال حرارت - سرباره قالب انتقال حرارت را از شمش به دیوارههای خنکشونده قالب بهبود میبخشد. این به کنترل جامد شدن و جلوگیری از برآمدگی کمک میکند. جلوگیری از اکسیداسیون - سرباره، سطح بالایی فولاد مذاب را میپوشاند و از اکسیداسیون و جذب نیتروژن بیش از حد از اتمسفر جلوگیری میکند. کیفیت سطح یکنواخت - سرباره به دستیابی به استخراج حرارت یکنواخت کمک میکند و کیفیت سطح یکنواختتری را فراهم میکند.